Artykuł sponsorowany

Plexi to wszechstronny materiał wykorzystywanych zarówno w przemyśle, jak i w projektach domowych. Charakteryzuje się wyjątkową przezroczystością, wytrzymałość mechaniczną i odpornością na pęknięcia. Co więcej, jest o połowę lżejsze od szkła, odporne na wilgoć i promieniowanie UV. Dzięki temu doskonale sprawdza się także w zastosowaniach zewnętrznych. W wielu projektach konieczne jest docięcie arkusza plexi na konkretny wymiar. Czy zdecydować się na samodzielne cięcie plexi, czy może lepiej zamówić gotowe elementy? Sprawdzamy, jak wygląda to w praktyce.

Samodzielna obróbka plexi w warunkach domowych może wydawać się atrakcyjną alternatywą, szczególnie dla osób dysponujących podstawowym warsztatem. Rzeczywiście, przy najprostszych projektach i cienkich płytach o grubości do 2-3 mm można osiągnąć zadowalające rezultaty, używając standardowych narzędzi. Jednak prawda jest taka, że domowe metody mają swoje ograniczenia, które często ujawniają się dopiero w trakcie realizacji projektu.

W przypadku prostych, prostokątnych elementów czy podstawowych otworów, domowa obróbka może okazać się wystarczająca. Niemniej jednak wyzwania pojawiają się szybciej, niż można by się spodziewać. Stabilizacja arkusza podczas cięcia to pierwszy problem – bez odpowiedniego przygotowania stanowiska płyta może drgać, co prowadzi do nierównych krawędzi. Kolejną kwestią jest dobór właściwych obrotów narzędzia. Zbyt szybkie cięcie powoduje rozgrzewanie się materiału i jego miejscowe topienie, skutkując zaklejaniem się linii cięcia i powstawaniem nieestetycznych krawędzi. Samodzielne cięcie plexi nie sprawdzi się więc w przypadku projektów, w których kluczowa jest estetyka jak np. lustra akrylowe.

Szczególnie problematyczne okazuje się wycinanie skomplikowanych kształtów czy elementów wymagających wysokiej precyzji wymiarowej. Tolerancje wykonania w warunkach domowych często przekraczają akceptowalne normy, co może uniemożliwić prawidłowe złożenie konstrukcji. Dodatkowo ryzyko uszkodzenia całego arkusza przy błędnym cięciu oznacza potencjalne straty materiałowe przewyższające oszczędności wynikające z rezygnacji z usług profesjonalnego cięcia.

Wybór odpowiedniego narzędzia do cięcia pleksi stanowi kluczowy element wpływający na jakość końcowego efektu. Dla najcieńszych płyt, o grubości nieprzekraczającej 2 mm, można wykorzystać nóż do tapet. Technika ta wymaga jednak cierpliwości – należy wykonać kilka nacięć wzdłuż prowadnicy, stopniowo pogłębiając ryskę aż do momentu, gdy materiał da się przełamać czysto wzdłuż linii.

Brzeszczoty o drobnych zębach sprawdzają się przy nieco grubszych płytach, jednak ich zastosowanie ogranicza się do prostych cięć. Kluczowe jest tutaj utrzymanie równomiernego tempa ruchu oraz odpowiedniego nacisku – zbyt gwałtowne ruchy mogą spowodować pęknięcie materiału w nieprzewidzianych miejscach.

Elektronarzędzia otwierają znacznie szersze możliwości, ale wymagają większej uwagi przy doborze parametrów pracy. Wyrzynarki z możliwością regulacji obrotów pozwalają na precyzyjne wycinanie krzywizn i skomplikowanych kształtów. Brzeszczoty przeznaczone do metali lub tworzyw sztucznych, charakteryzujące się drobnymi zębami, zapewniają najlepszą jakość cięcia. Istotne jest utrzymanie niskich obrotów – wysokie prędkości prowadzą do nadmiernego nagrzewania się materiału.

Szlifierki kątowe, choć teoretycznie możliwe do zastosowania, wymagają szczególnej ostrożności. Dysponują one zazwyczaj zbyt wysokimi obrotami jak na delikatny materiał, jakim jest pleksi. Jeśli zdecydujemy się na ich użycie, niezbędne jest zastosowanie specjalnych tarcz do tworzyw sztucznych oraz praca w trybie pulsacyjnym, pozwalającym na ochłodzenie materiału między cięciami.

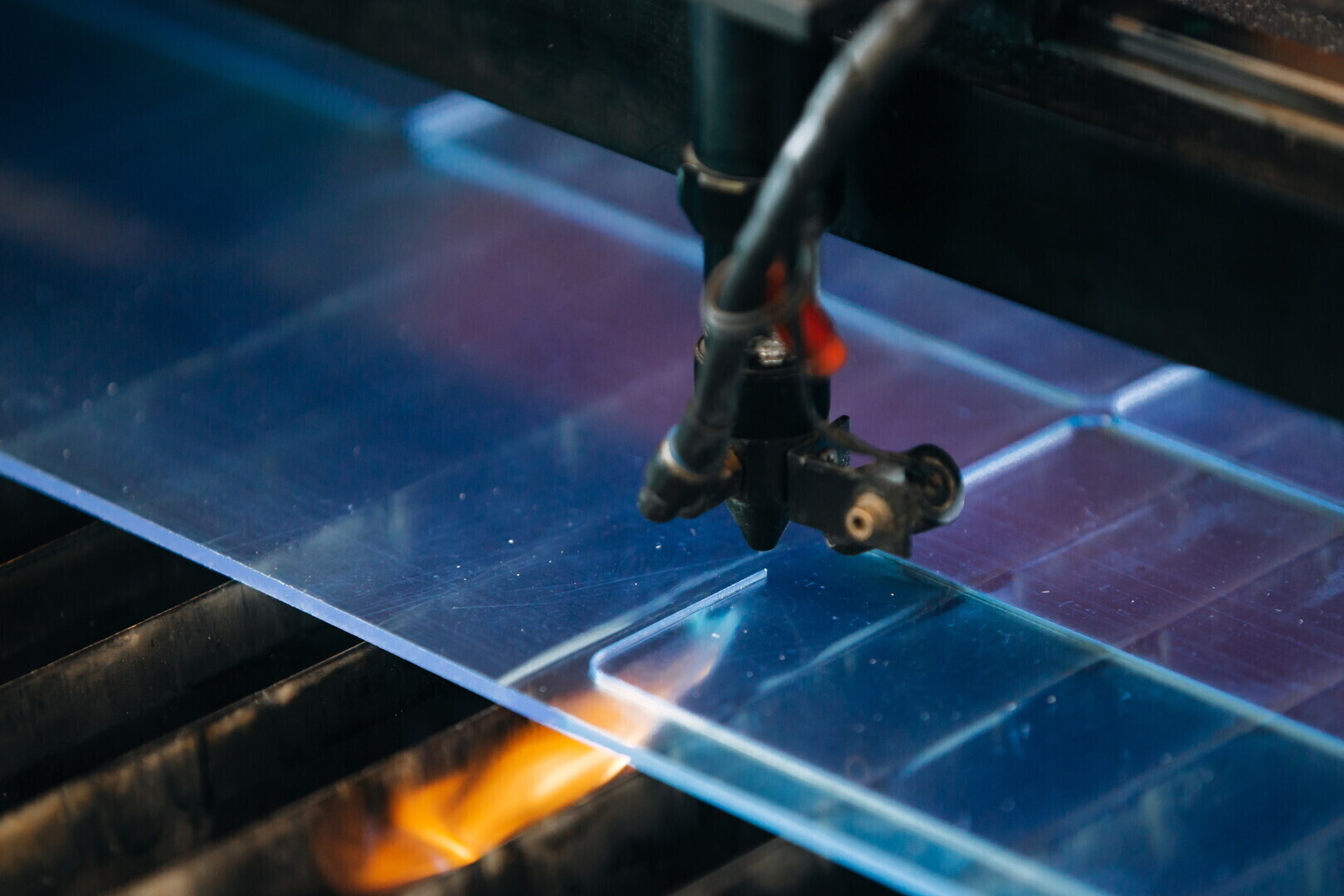

Profesjonalne usługi cięcia pleksi na wymiar reprezentują zupełnie inny poziom precyzji i możliwości technologicznych. Firmy specjalizujące się w obróbce tworzyw sztucznych dysponują zaawansowanym sprzętem, którego zastosowanie w warunkach domowych jest praktycznie niemożliwe. Laserowe obrabiarki CNC pozwalają na osiąganie tolerancji wymiarowych na poziomie dziesiątych części milimetra, co jest nieosiągalne przy domowych metodach.

Technologia cięcia laserowego oferuje dodatkowe korzyści w postaci automatycznego wygładzania krawędzi podczas procesu cięcia. Wysokoenergetyczna wiązka lasera nie tylko przecina materiał, ale jednocześnie poleruje powierzchnię cięcia, eliminując konieczność dodatkowego wykończenia. Możliwe jest również wycinanie elementów o bardzo skomplikowanych kształtach, włączając w to delikatne wzory, napisy czy logotypy o wysokiej szczegółowości.

Profesjonalne zakłady oferują również szeroki wybór materiałów, często niedostępnych w tradycyjnej sprzedaży detalicznej. Oprócz standardowej przezroczystej plexi na wymiar, dostępne są wersje kolorowe, matowe, satynowe czy teksturowane. Takie firmy oferują też często inne tworzywa sztuczne na wymiar jak poliwęglan lity czy PET-G.

Ostatecznie, wybór między samodzielnym cięciem a zamówieniem gotowych elementów powinien zależeć od złożoności projektu, wymaganych tolerancji wykonania oraz dostępności odpowiednich narzędzi i doświadczenia. Dla prostych zastosowań domowych obróbka własna może okazać się wystarczająca, jednak przy projektach wymagających precyzji czy profesjonalnego wykończenia, skorzystanie z usług specjalistycznych firm jest znacznie lepszym rozwiązaniem.